Тема: Деревообробні верстати.

План

1. Види круглопилкових верстатів.

2. Верстати для поперечного розпилювання.

3. Верстати для повздовжнього розпилювання.

4. Верстати для розкрою листових матеріалів.

5. Верстати для змішаного розпилювання.

6. Питання для самоконтролю

Види круглопилкових верстатів. Для виробництва виробів з деревини вихідний матеріал у вигляді дощок, листів фанери і деревних плит потрібно попередньо розкроїти на заготовки. Цю технологічну операцію виконують на круглопилкових верстатах. Головними параметрами круглопилкових верстатів є найбільша ширина і найменша або найбільша довжина розпилюється. Ці розміри визначають габаритні розміри верстата і відстань між опорними елементами. По розташуванню пилки щодо матеріалу, що розпилюється розрізняють верстати для поперечного, поздовжнього і мішаного розкрою.

На круглопилкових верстатах для поперечного розпилювання виконують торцювання дощок і брусків заготовок (рис. 1, а).

Верстати бувають одно- або багатопильні (концеравнітелі). На багатопильних верстатах можна випилювати одночасно кілька кратних заготовок (рис. 1, б). В одних конструкціях верстатів заготовку подають на пилку, в інших - обертову пилку подають на заготовку.

Для поперечного розкрою напрямок обертання пилки вибирають так, щоб сила пиляння притискала заготовку до опорних елементам верстата (рис. 2, а).

На круглопилкових верстатах для повздовжнього розпилювання здійснюють поздовжній розкрій пиломатеріалів і заготовок (Рис. 1, в, г). Випилювання з однієї широкої заготовки за один прохід одночасно декількох брусків або ж рейок виконується на багатопильних верстатах. Пильні вали цих верстатів можуть мати дві, три, п'ять пил і більш.

При поздовжньому розкрої використовують переважно зустрічне пиляння. При такому пилянні (рис. 2, б) сила різання Fn діє від пилки вгору і сприймається як притискний елемент.

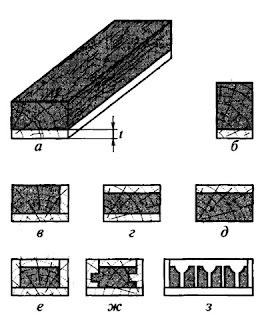

Рисунок - 1 Види обробки на круглопилкових верстатах:

а - торцювання заготовки; б - розкрій кратної заготовки по довжині; в – поздовжнє розпилювання по ширині; г - реброве розпилювання; д - розпилювання під кутом; е - розкрій плитних матеріалів; ж - обпилювання кромок щитів; з - обпилювання кромок і вибірка пазів

Часто потрібно розпилювати матеріал не тільки в поперечному і поздовжньому напрямках, але і під косим кутом, як показано на рис. 1, д. Таке пиляння виконують на універсальних круглопилкових верстатах для змішаного розпилювання.

Залежно від вимог до якості обробки деталей виконують попередній і чистової (остаточний) розкрій на спеціально призначених для цього верстатах.

Попередній розкрій листових матеріалів і плит на щитові деталі (рис. 1, е) виконують на розкроювальних верстатах, а обрізку кромок (рис. 1, ж) - на форматно-обрізних верстатах.

Якщо потрібно отримати деталі з профільними кромками (рис. 1, з), то форматно-обрізні верстати оснащують додатково профільними фрезами.

Для форматно-обрізних верстатів головний параметр – найбільший розмір розкроюємо плит. Найбільша товщина матеріалу, що розпилюється матеріалу визначає інший параметр верстата – потужність приводу механізму різання. Для підвищення продуктивності деякі верстати для попереднього (чорнового) розкрою плит розпилюють одночасно набір плит в пачці загальної товщиною до 80 мм.

Випилювання деталей підвищеної якості, облицьованих натуральним шпоном, паперово-шаруватим пластиком або ламінатом, виробляють на верстатах для чистового розкрою, при цьому використовують одночасно дві встановлені в одній площині пили (рис. 2, в). Перша підрізна пила 5 малого діаметра при попутної подачі прорізає паз на глибину 2 - 3 мм. На вході зубів в матеріал сила різання Fnl притискає облицювальний шар до масиву, і відколи на кромці деталі виключаються, друга основна пила при зустрічній подачі прорізає решту товщини деталі. Причому поверхня, що оброблена цією пилкою, повинна збігатися з площиною пропила підрізної пилки, точне розташування дисків пил в одній площині забезпечують регулюванням підрізної пилки уздовж осі обертання валу.

Швидкість різання на круглопилкових верстатах встановлюють постійної (50 - 70 м / с), а швидкість подачі регулюють залежно від товщини матеріалу t і вимог до якості пильної поверхні (при поперечному або змішаному розпилюванні 1,2 - 25 м / хв і поздовжньому розпилюванні 15-45 м / хв і більше).

Матеріал, що надходить на круглопилковий верстат, повинен відповідати технічним вимогам, мати допустимі припуски і відхилення розмірів і форми. Використання нестандартних перетинів матеріалу або сильно пошкоджених дощок часто є причиною браку при розкрої або поломки механізмів верстата.

Рис. 9.2. Схема пиляння з верхнім (а, 6) і нижнім (в) розташуванням

пили: 1 - пила; 2 - заготовка; 3 - базуючий елемент верстата; 4 – притискний елемент; 5 - підрізна пила; 6 - основна пила; F "- вертикальна складова сили різання; Fs - горизонтальна складова сили різання.

Верстати для поперечного розпилювання.

Конструкція верстатів. Залежно від виду поперечного розкрою розрізняють круглопильні верстати для попереднього торцювання дощок по довжині на заготовки і остаточного чистового торцювання деталей для отримання точного розміру.

Круглопилкові верстати для попереднього торцювання дощок бувають з верхнім розташуванням і прямолінійним переміщенням пилки або з шарнірно-важільною підвіскою.

Торцовочний станок з верхнім розташуванням і прямолінійним переміщенням пилки (рис. 5) призначений для поперечного пиляння дощок, брусів і щитів, а також для вибірки пазів. У верхній частині колонки 7 верстата на підшипникових опорах-роликах встановлений пильний супорт 5. Колонка переставляється по висоті маховичком 11 і кріпиться рукояткою 12. Супорт подається від гідроциліндра 6 натисканням на педаль 10. До супорта прикріплений електродвигун 3, на вал якого встановлена кругла пила 2.

Заготовки базуються на столі 13 з роликами, направляючою лінійкою 4 і торцевими відкидними упорами. Гідравлічна схема приводу подачі супорта торцювання верстата показана на рис. 6. Масло від насоса Н надходить до запобіжного клапану КП і розподільнику Р, керуючому гідроциліндром Ц. В початковому стані золотник розподільника утримується упором 4 і важелем 2 в середньому положенні і масло від насоса безперешкодно переливається в бак. При натисканні на педаль електромагніт ЕМ включає ліву позицію розподільника, і обидві порожнини циліндра з'єднуються з насосом одночасно.

Внаслідок різниці створюваних зусиль від тиску масла зліва і справа поршень рухається вліво, шток висувається і супорт здійснює робочий хід. В кінці робочого ходу упор 3 зі скошеним кінцем впливає на важіль 1 і включає праву позицію розподільника, після перемикання безштокова порожнина циліндра з'єднується з баком Б, і супорт здійснює зворотний хід. В кінці ходу обмежувач 5 натискає на упор 4, котрий повертає важіль 2 і розподільник Р у вихідне середнє становище. Супорт зупиняється. Для повторення циклу необхідно знову натиснути на педаль. Швидкість робочого ходу регулюють ручкою 6 дроселя, розміщеного в розподільнику.

Рисунок - 5. Торцовочний станок з прямолінійним переміщенням пилки: 1 – захисний кожух; 2 - пила; 3 - електродвигун; 4 - напрямна лінійка; 5 - супорт; 6 - гідроциліндр; 7 - колонка; 8 - станина; 9 – електродвигун гідроприводу подачі; 10 - педаль; 11 - маховичок підйому колонки; 12 - рукоятка затиску колонки; 13 - стіл з роликами.

верстата: 1, 2 - важелі; 3, 4 - упори; 5 - обмежувач; 6 - ручка регулювання подачі; КП - запобіжний клапан; Н - насос; Р - розподільник; Ц - гідроциліндр; ЕМ - електромагніт

Круглопилкові станки для чистової торцовки заготовок бувають двосторонні (кінцерівняльні) для одночасної обробки двох торців заготовки і з додатковими фрезерними головками для вибірки профілю на кромках щитових деталей

Кінцерівняльний верстат з додатковими фрезерними супортами для вибірки профілю на кромках щитових деталей показаний на рис. 7. До ланок двох конвеєрних ланцюгів / прікреплені упори 9. Ланцюги ковзають по напрямних 8 і призводяться в рух валом / через ланцюгову передачу 2, черв'ячний редуктор 3, обертається від електродвигуна 4 з регульованою частотою обертання.

Базування матеріалу здійснюється передньою по ходу подачі кромкою заготовки, яка притискається до упорів приводними притискними ременями 5. Привід ременів через зубчасту передачу і телескопічну карданну передачу здійснюється від вала 1. Швидкість ременів роблять трохи більше швидкості ланцюгів для створення надійного притискання кромки заготовки до упорів.

При торцюванні брускових деталей привід притисків відключають, і їх рух здійснюється за рахунок зчеплення з заготовкою.

В цьому випадку упори рухомих ланцюгів штовхають заготовки на ріжучі інструменти.

Рисунок - 7. Кінцерівняльний верстат з додатковими фрезерними супортами: 1 - вал; 2 - ланцюгова передача; 3 - черв'ячний редуктор; 4 - електродвигун; 5 - притискний ремінь; 6 - пила; 7 - конвеєрний ланцюг; 8 - напрямна; 9 - упор; 10, 11 – фрези.

Круглі пилки 6, горизонтальні 10 і вертикальні 11 фрези закріплені на валах електродвигунів, що обертаються з частотою 3000 об / хв, які встановлені на супортах. кожен двох координатний супорт забезпечує переміщення ріжучих інструментів по вертикалі і горизонталі в залежності від товщини і довжини деталі. Праві супорти спільно з правим конвеєрним ланцюгом змонтовані на колонці, яку можна переставляти на довжину заготовки (від 200 до 2000 мм) по напрямних станини верстата.

Робота на верстатах. Механічну пилку зазвичай обслуговують двоє робітників. Верстатник приймає з розбірного конвеєра дошку і правильно орієнтує її на роликовому столі. Включивши привід роликів, стежить за рухом дошки до верстата. Інший робітник, приймаючи дошку, подає її до пилки так, щоб обрізати дефектний кінець дошки і вирівняти її торець.

У верстатах з механізованою подачею пилки потік розпилюючих дощок йде справа наліво і верстатнику зручніше перебувати праворуч від пилки. Обома руками він притискає дошку до направляючої лінійці і упору, а за допомогою педалі включає подачу пили. Потрібно стежити за тим, щоб дошка була перпендикулярна пилі, а кромка дошки притискалася направляючої лінійки, так як при перекосі дошки не буде досягнута перпендикулярність торця кромки. Верстатник, притискаючи дошку до лінійки, повинен тримати руки на безпечній відстані від пилки (не ближче 300 - 400 мм).

На кінцерівняльних верстатах верстатник укладає на конвеєрні ланцюги чергові заготовки так, щоб їх кромки були притиснуті до штовхаючих упорів, а торці притискались встановленої збоку напрямної лінійки верстата.

При механізованому завантаження і вивантаження деталей верстатник повинен стежити за правильною роботою всіх механізмів і при необхідності регулювати їх.

Верстати для повздовжнього розпилювання.

Конструкція верстатів. У деревообробному виробництві для поздовжнього розкрою пиломатеріалів на заготовки застосовують круглопилкові верстати з ролико-дисковою і конвеєрною подачею.

Круглопилкові верстати з роликовою подачею. (Рис. 9) призначені для пиляння кромок у необрізних дощок або рейок і поздовжнього розкрою пиломатеріалів на чорнові заготовки. Верстат включає в себе станину 7, шпиндель з пилкою 8, стіл 9 і механізм подачі, що складається з нижнього вальця 6, встановленого попереду пили, і нижнього заднього вальця 10. Вальці розміщені під столом і незначно виступають над його робочою поверхнею. Зверху на станині змонтовані два хитних важеля 2, на кінці яких встановлені передній зубчастий ролик 3 і задній рифлений ролик 1 з розклинюючим диском збільшеного діаметру. Розклинюючий диск входить в пропил що утворився, розводить в сторони пильні частини заготовки і запобігає защемлення пили.

Попереду верстата встановлена когтевий захисний кожух 4, що запобігає викиду заготовки в сторону, протилежну подачі.

Для виготовлення деталей необхідної ширини служить переставна напрямна лінійка 5. У верстаті передбачена можливість установки двох або трьох пил на відстані до 150 мм від основної пилки (з кроком 5 мм). При наявності другої і третьої пил на верхньому механізмі подачі монтують додатково набір зубчастих дисків і задні розклинюючі ножі.

Рисунок 9 - Круглопилковий верстат з роликовою подачею: 1 - рифлений ролик з розклинюючим диском; 2 - важелі; 3 - передніймзубчастий ролик; 4 - когтьова защита; 5 - напрямна лінійка; 5, 10 нижні вальці; 7 - станина; 8 - пила; 9 – стіл

Станки з конвеєрною подачею бувають однопильні прирізні і багатопильні з п'ятьма або десятьма пилками. Деякі верстати додатково оснащують вбудованим конвеєром для повернення і повторного пиляння решти заготовки. На рис. 10 показаний однопильний прирізний верстат з конвеєрною подачею. Притискний супорт 12 виконаний у вигляді коробки, в якій розміщені притискні ролики 10, що забезпечують притиск заготовки спереду і ззаду пилки. Механізм подачі виконаний у вигляді гусеничного конвеєра 7 з чавунних ланок, шарнірно прикріплених до роліковтулочного ланцюга. Конвеєр встановлений на дві зірочки (Туєри), причому задня зірочка приводиться в обертання через варіатор від електродвигуна. Швидкість конвеєра регулюється варіатором безступінчатий від 8 до 60 м / хв.

При русі конвеєр ковзає по текстолітовими напрямних, розташованим в поглибленні столу 9, і підноситься на 5 ... 6 мм над його робочою поверхнею. На поверхні ланок знаходяться рифлі для надійного зчеплення їх з розпилюючим матеріалом.

У середній частині робочої поверхні конвеєра профрезерована поздовжня канавка, в яку з зазором входять зуби пилки.

Рис. 10. Однопильний прирізний верстат з конвеєрною подачею:

1 - патрубок; 2 - маховичок налаштування притискного супорта; 3 – маховичок налаштування пильного супорта; 4 - рукоятка підйому кігтевого захисту; 5 – напрямна лінійка; 6 - кігтевий захист (хитний упор); 7 - конвеєр; 8 - станина; 9 - стіл; 10 - притискний ролик; 11 - пила; 12 - супорт притискних роликів

Це забезпечує пиляння заготовки на всю її товщину. Для запобігання викиду заготовки, що розпилюється з верстата на його передній частині закріплені коливаючі упори 6, які називають кігтевим захистом. Якщо необхідно звільнити заготовку, упори піднімають рукояткою 4. Для видалення тирси служить патрубок 1, який приєднують до системи видалення відходів обробки матеріалів.

За конструкцією багатопильні верстати відрізняються від однопільних наявністю блоку пил, встановлених на одному валу. Відстань між пилами визначає розмір випилюються дощечок і досягається установкою проміжних шайб необхідної товщини. Для пиляння дошки на всю товщину і можливості вільної зміни пил застосовують «пірнати» конвеєр. конвеєр ковзає по двох напрямних, які мають невеликий вигин в зоні пильного вала і забезпечують відповідне поглиблення (Пірнання) ланок конвеєра під пилками. Пильний вал багатопильних верстатів приводиться в обертання від потужного електродвигуна через клинопасову передачу, а швидкість подачі можна регулювати безступінчатим приводом.

Робота на верстатах. Круглопильний верстат для поздовжнього розкрою обслуговують двоє робітників. Верстатник кладе дошку або кратну заготовку на стіл і орієнтує її щодо пилки так, щоб забезпечувалося правильний напрямок різі. Положення пили на верстатах із закритою пилкою зазвичай зазначено рискою на кожусі притискного пристрою. Орієнтацію слід виконувати з особливою ретельністю, так як неправильне первинне становище заготовки в процесі пиляння виправити неможливо, вийде брак або різко знизиться вихід придатних деталей.

При обпилюванню кромки необрізної дошки направляючу лінійку не використовують. Обрізні дошки подають у верстат, базуючи їх кромкою по напрямній лінійці.

Далі заготовку просувають вперед під притискні ролики. Після захоплення конвеєром, заготовку треба притримувати, не змінюючи напрямки її руху. Другий робітник перебуває позаду верстата, приймає випиляні деталі, рейки і зрізання, сортує їх і укладає в штабель або контейнер. Якщо можна випиляти іншу деталь з решти заготовки, її слід повернути для пиляння. Для повернення використовують поворотний конвеєр, що знаходиться збоку верстата.

При пилянні пиломатеріалів довжиною понад 3 м застосовують роликові столи, що встановлюються позаду і попереду верстата. Рівень їх робочої поверхні повинен бути на 10-15 мм нижче робочої поверхні столу верстата. Якщо при порушенні подачі потрібно витягти заготовку з верстата, то його відключають, піднімають супорт притискних роликів і кігтевий захист. Потім виймають заготовку в сторону, зворотну подачі. Після цього перевіряють пилу і при необхідності регулюють. КІгтевИЙ захист, розклинюючий ніж і супорт верстата. В процесі роботи періодично перевіряють розмір деталі що випилюється і шорсткість обробленої поверхні.

Верстати для розкрою листових матеріалів.

Для розкрою на заготовки столярних, деревостружкових і деревоволокнистих плит, фанери та обробки щитових заготовок по контуру застосовують форматні верстати.

Конструкція верстатів. Для обрізки меблевих щитів з чотирьох сторін і розкрою листових матеріалів використовують верстати ЦТЗФ -1 І ЦТЗФ-2. Плити розміром 1850X3750 мм розкривають на верстаті ЦТМФ з програмним управлінням, а форматну обробку щитових деталей виконують на верстатах ЦФ2.

У форматних верстатах передбачаються робочі органи не тільки з дисковими пилами, а й з фрезами, що дозволяє одночасно з отриманням точних розмірів заготовок надавати їх кромок потрібну форму в поперечному перерізі (вибирати в них поздовжні пази, чверті або утворювати іншу форму, передбачену кресленням деталі).

Найбільш просту конструкцію має однопилковий форматний верстат Він включає пильний супорт, каретку і напрямні, по яких ковзає каретка. На ній є упори для установки в потрібне положення заготовки та затискачі для її закріплення. каретка з заготівлею насувається на пилку вручну або для її переміщення передбачений окремий привід. Крім розкрою плит на заготовки, на верстатах можна за чотири проходу обрізати щити по контуру.

Двухилкові форматні верстати дозволяють при розкрої за один прохід вирізати з плити заготовку відразу за двома кромками або одночасно обпилювати дві паралельні кромки; другі кромки можна обпилювати, перенастроївши цей же верстат, але більш продуктивно працювати одночасно на двох верстатах.

Верстат має два пильних супорта, приводну ланцюгову подачу і притискні пристрої - гусеничні або клинопасові з опорними роликами. Конструкцією верстата передбачена можливість установки двох фрезерних супортів для фугування або профільної обробки кромок.

Верстат форматно-обрізний трехпільний ЦТЗФ -1. На трехпільних форматних верстатах можна обробляти всі кромки щита без зміни його положення щодо органів подачі. Дві з трьох пил на цьому верстаті служать для обробки поздовжніх кромок заготовки, супорт третьої пилки, призначеної для обробки поперечних кромок, закріплюється рухомо і може переміщатися по напрямних, встановленим над заготовкою під прямим кутом до напрямку подачі.

Складається з зварної станини з двома рейковими напрямними, закріпленими на стійках рами. На напрямних встановлена каретка з розпилюється матеріалом. Збоку верстата є пульт управління, гідростанція і гідропривід. На траверсі змонтовані два поздовжніх супорта з пилами і поперечний супорт з пилкою для поперечного пиляння.

Супорти дозволяють опускати або піднімати пилки маховичками в залежності від діаметра пив і товщини, що розпилюється пачки плит. Поздовжні супорти на траверсі на задану ширину випилюються деталей встановлюють вручну за допомогою рукоятки через ланцюгову передачу. Подача супорта поперечного різання уздовж траверси здійснюється від гідромотора через систему блоків тросом.

Мал. 11. Верстат форматно-обрізний трехпільний ЦТЗФ -1:. 1 - станина, 2 направляюча, 3 - пульт управління, 4 - гідростанція, 5 - гідропривід поперечного супорта, 6 - траверса, 7 - супорти, 8 - маховички, 9 - пила для поздовжнього пиляння, 10 - пила для поперечного пиляння, 13 - трос , 14 - матеріал, що розпилюється, 15 – каретка

Каретка представляє собою зварену раму, зверху якої є настил з дерев'яних рейок для запобігання від пошкодження пилами. Подача столу здійснюється від гідромотора через черв'ячний редуктор і систему блоків за допомогою троса, один кінець якого прикріплений до столу, а інший до станини (на рис. не показаний).

Для зупинки столу в заданому положенні є переставні черевики, що встановлюються по лінійці в залежності від довжини випилюються деталей. Для підвищення точності зупинки столу в необхідному положенні швидкість руху його при підході черевика з кулачком до висувному упору знижують шляхом автоматичного перемикання режиму роботи гідроприводу, керованого колійним кінцевим вимикачем.

Найбільш продуктивні четирехпилкові форматні верстати. Вони виконані у вигляді агрегату, що складається з двох двох-пильних форматних верстатів, розташованих під прямим кутом один до іншого. Для передачі щита з одного верстата на інший служить автоматичний перекладач з важелями і опорні ролики. На опорні ролики щит подається ланцюгами. Спеціальні опори, закріплені на ланцюгах, впливають на важіль перекладача, і роликами, закріпленими на кінцях важелів, щит передається на ланцюзі конвейєра. У вихідне положення важелі повертаються пружинами. Верстат має супорти для пив і супорти для фрез, закріплених на рухомих стійках і нерухомих. Подача заготовок для обробки поздовжніх кромок здійснюється ланцюгами конвеєра, а поперечних - ланцюгами із загальним приводом.

Секційна станина складається з лівої і правої стійок, пов'язаних поперечними траверсами - верхньої і нижньої (на малюнку не показана). на верхній траверсі встановлені для пилок головки для поздовжнього і для поперечного пиляння. Для настройки пильних головок по висоті є гвинтові механізми з маховичками. Шестеренні-рейковими механізмами з маховичками налаштовують пильні головки на ширину випилюється заготовки. При обертанні маховичков пильні головки ковзають по напрямних вздовж траверси. На траверсі встановлена тяга з хомутиками для фіксування крайніх положень головки. На тязі ж прикріплені упори, що впливають на безконтактні датчики, що посилають сигнали в апаратуру управління на зупинку головки і включення руху столу. Зворотно-поступальний рух уздовж траверси голівці повідомляються гідродвигуном через редуктор і трос. Стіл встановлений на опорних роликах. Рух столу по напрямних передається від гідродвигуна через редуктор і трос. Трос перекинутий через систему блоків, його кінці закріплені на рамі столу. Робоча рідина в гідродвигуни надходить з агрегату. Притискні пристрої виконані у вигляді валиків, осі яких переміщаються у вертикальній площині гідроциліндром. Валики закріплені на стійці станини і не перешкоджають руху пилки головки. Керують верстатом з пульта.

Мал. 12. Схема чотиристороннього форматного верстата ЦФ 2: 15 - ланцюги механізму подачі, 2713 14 - для пилок супорти, 3 8 - рухливі стійки

Після включення електродвигунів головок і гидронасоса натиском кнопки приводяться в дію валики, притискають заготовку до столу. При включенні приводу стіл із заготівлею починає переміщатися і пильні головки роблять поздовжній пропил. Стіл доходить до лінії поперечного розкрою, визначеної упором з алюмінієвої платівкою, платівка входить в паз безконтактного датчика системи контролю положення столу і за його сигналом апаратура управління зупиняє стіл, повідомляючи одночасний рух голівці, яка переміщається з одного крайнього положення в інше, роблячи поперечний пропив.

Коли пила виходить з пропила, алюмінієва пластинка, встановлена на тязі системи контролю положення столу, входить в паз датчика, він посилає сигнал на зупинку головки і включення руху столу. Стіл переміщується до упору, що позначає наступний поперечний пропив, зупиняється, і пила головки, рухаючись у зворотному напрямку, робить другий пропив.

Як видно з опису, чергування рухів елементів з-танка здійснюєтьсяапаратурою управління за сигналами безконтактних датчиків. Коли упори, розміщені на рухомих елементах або пов'язані з ними, займають певне положення щодо безконтактних датчиків, вони спрацьовують, посилаючи сигнал на рух або зупинку елементів верстата.

На рис. 12 показаний четирехпільний форматний верстат ЦФ-2. Верстат має дві станини зварної конструкції, на кожній з яких встановлені рухлива і нерухома стійки.

На стійках закріплені кронштейни-стріли з ланцюгами механізмів подачі; на цих же стійках рухомо встановлені супорти з пильними валами і чотири супорта (один не показаний) з шпинделями для фрезерного інструменту. Шпинделями служать подовжені вали вбудованих електродвигунів, що працюють на струмі підвищеної частоти. механізм подачі приводиться від електродвигуна. Привід механізму подачі розрахований на дві швидкості. Перемикають швидкості кулачковою муфтою.

В конструкції верстата передбачені механізми, що дозволяють змінювати відстань між парними фрезами і пилками (шляхом переміщення рухливих стійок і елементів супортів). Настроювальні механізми дозволяють також встановлювати пилки і фрези по висоті.

Швидкість подачі вибирають по потужності найбільш завантаженого електродвигуна, яка не повинна перевищувати його номінальної потужності. Зазвичай найбільш завантаженим буває електродвигун фрези, що знімає найбільший шар деревини з поздовжньої крайки заготовки (верстат ЦФ-2). Якщо на верстаті виконують тільки обпилювання кромок щита, тоді найбільш завантаженими будуть електродвигуни пил, обпилюють поздовжні кромки заготовок.

Розрахунок завантаження електродвигуна аналогічний наведеному для двигунів пив круглопилкових верстатів.

Налаштування верстатів

Верстат ЦТЗФ -1 Налаштовують після установки і закріплення пив на валах вбудованих електродвигунів в наступній послідовності. спочатку обертанням маховичков опускають пилки всіх головок, домагаючись, щоб їх зуби знаходилися на 3-5 мм нижче опорних площин столу. Потім маховичками встановлюють пилки головок на ширину випилюються заготовок (або оброблюваних по контуру щитових виробів). Відстань між пилами має бути рівним ширині заготовки плюс 1 мм (величина розлучення). Таким чином, перший розмір заготовок визначається установкою пив для поздовжнього пиляння.

Після цього розставляють на лівій кромці уздовж столу упори з алюмінієвими пластинками, намічаючи місця поперечних пропилів, що забезпечують другий розмір заготовки. Перший упор встановлюють, позначаючи місце першого поперечного пропила для обрізки крайки плити, другий - на відстані, що дорівнює другому розміром заготовки (збігається з напрямком подачі столу). Відстань між другим і наступним упорами встановлюють відповідно до плану розкрою плити. Наприклад, якщо з плити випилюють дві заготовки, другий розмір яких дорівнює 300 мм, і одну розміром 400 мм, то відстань між першим і другим упорами дорівнюватиме 305 мм (5 мм величина пропила), між другим і третім - також 805 мм і між третім і четвертим - 405 мм.

Закінчивши установку пив і упорів, на тязі траверси. встановлюють хомутики, здатні фіксувати голівку 6 в крайніх положеннях, при яких між крайками плити і зубами пилки повинні бути зазори (не менше 50 мм), що дозволяють пилі вільно виходити з пропила.

Налаштовують верстат ЦФ-2 в два етапи: спочатку забезпечують отримання потрібної довжини і профілю поперечних кромок щита, потім - поздовжніх.

Для настройки на потрібну довжину оброблюваних заготовок для пилок супорти з закріпленими пилами встановлюють в середнє положення, при якому вони можуть переміщатися у напрямку до ланцюгів механізму подачі і від них на одну і ту ж величину. потім, користуючись шкалою, пересувають рухливу стійку, зближуючи або видаляючи пилки залежно від розміру оброблюваних заготовок.

Стійку фіксують, перевіряють рейкою, вирізаної по довжині щіто-еой заготовки, відстань між зубами пив. Кінчики зубів повинні тільки злегка торкатися торців рейки. Якщо зуби не стосуються торців або, навпаки, зачіпають за них, положення пив коректують, переміщаючи їх на супорті. Після закріплення супорта фіксаторами обробляють пробну заготовку і за результатами виміру її довжини вважають настройку закінченою, якщо фактичний розмір відрізняється від номінального на величину, що не перевищує допуску, або знову коректують положення пив.

Так само налаштовують пилки і для обробки поздовжніх крайок заготовки.

Якщо верстат налаштовують на фугование або профільну обробку крайок, для установки пив застосовують рейку-шаблон, довжина якого дорівнює довжині заготовки після обробки плюс припуск на фрезерування, який можна прийняти рівним 2-3 мм на кожну сторону. Розмір припуску на обробку вказується в технологічній карті, якої слід керуватися при налаштуванні.

Після установки пив налаштовують фрези, користуючись також шаблоном або обробленої заготівлею. Для фугування крайок фрези висувають щодо пив на величину припуску на обробку.

При профільної обробки настройка проводиться за частиною профілю фрези, що знімає меншу стружку, т. Е. Має найменший діаметр. Необхідно, щоб фрези були розташовані симетрично щодо пив, так як при недотриманні його запровадження один з двигунів буде перевантажений, а кромка, оброблена фрезою від другого двигуна, буде мати непростроганние місця.

Після настройки фрезерних головок для обробки поперечних кромок аналогічно налаштовують головки для обробки поздовжніх крайок. Закінчивши настройку, обробляють пробні заготовки (одну або дві) і ретельно вимірюють їх; при невідповідності розмірів заготовок заданим положення головок коректують.

Слід пам'ятати, що супорти необхідно надійно закріплювати фіксаторами. В іншому випадку в процесі роботи ріжучі інструменти можуть зміститися за рахунок неминучих зазорів в напрямних супортів і гвинтових з'єднаннях і розміри оброблених заготовок будуть змінюватися.

Налаштування двухпільних форматних верстатів ідентична налаштування пильних супортів верстата ЦФ-2.

Робота на верстатах

При роботі на однопільние форматному верстаті розкроювати матеріал укладають на каретку, користуючись упорами, і закріплюють зажимами; потім каретку подають (вручну або включаючи привід) на пилку. При розкрої плита в залежності від її розміру і розмірів випилюються заготовок кілька разів подається на пилку.

Поєднуючи поздовжні і поперечні пропили, отримують заготовки необхідних розмірів. З метою раціонального використання матеріалу з плити випилюють одночасно заготовки двох або трьох розмірів. При обрізанні крайок каретку насувають на пилку, потім, коли вона повернеться в початкове положення, щит або плиту перевертають і знову подають на пилку для опиловки черговий кромки.

При роботі на двухпільном форматному верстаті заготовки укладають на що подають ланцюга, орієнтуючи їх по нерухомих упорів. Після обрізки двох кромок заготовки знімають з ланцюгів і передають на другий двухпільний форматний верстат, налаштований на обрізку двох інших (ще не обрізаних) кромок. Якщо другий верстат не встановлено, то всю партію щитів пропускають через один верстат, потім налаштовують його на обпилювання друге крайок і пропускають знову. На трехпільном форматному верстаті розкроювати плиту укладають на рухомий стіл, орієнтуючи її також по упорів. Підключають електродвигун пільних валів і гидронасоса до мережі, потім натиском кнопки пускають у хід притиски. Після затиску плити на верстаті включають гідродвигун механізму подачі столу. Випиляні заготовки знімають з верстата робочі і укладають їх в стопи.

При обробці щитових виробів по контуру на лівій кромці столу перший упор (позначає місце поперечного пропила) встановлюють на відстані, рівному припуску на обробку, яку потрібно обрізати верхньої кромки плити. Відстань між першим і другим упорами дорівнює довжині вироби (наприклад, щитової двері) плюс 5 мм - припуск на ширину пропилу. Якщо розкроюють плиту на заготовки, розміри яких порівняно невеликі, то доцільно розкроювати плити спочатку на верстаті ЦТЗФ -1 А отримані кратні заготовки - на однопільние верстаті.

На верстаті ЦТЗФ -1 Можна розкроювати одночасно дві-три плити (в залежності від їх товщини), укладаючи їх одну на іншу. При роботі слід періодично перевіряти розміри заготовок і при необхідності вносити поправки в налаштування. На четирехпільном форматному верстаті заготовку укладають і фіксують на ланцюгах, які подають її до пил і фрез, встановленим на першій станини, де паралельні кромки обрізаються пилами і одночасно обробляються фрезами. Після цього перекладчік автоматично укладає щит на ланцюзі другий станини, де він закріплюється і ланцюгами подається до другої пари пив і фрез для обробки протилежних крайок.

Верстати для змішаного розпилювання.

Круглопилкові верстати для змішаного розкрою (універсальні) застосовують в деревообробних цехах для поздовжнього і поперечного пиляння, а також для пиляння під кутом дощок і брусків і для пиляння щитових деталей меблів. Верстати випускають з верхнім розташуванням пильного супорта на поворотному кронштейні або під столом всередині станини верстата. Деякі верстати оснащують додатковими фрезерними супортами, що дозволяє фрезерувати зовнішній контур стулок, віконних рам і інших будівельних виробів.

На рис.17 показаний універсальний круглопильний верстат для змішаного розкрою з ручною подачею, пристрій і наладку якого і роботу на якому ми і будемо розглядати.

Пристрій верстата. На станині 13 коробчатої форми закріплений стіл 2 розміром 830 х 1200 мм, на передній частині якого встановлена напрямна лінійка 8, що забезпечує напрямок подачі матеріалу при поздовжньому пилянні. На столі є завзятий знімний кутник /, який можна переміщати в Т-подібному пазу столу паралельно площині пили при пилянні матеріалу під кутом від 45 до 135 °. Пила 4 кріпиться на валу електродвигуна 5, який встановлений всередині станини на хиткій підмоторній плиті. Піднімають і опускають пилку маховичком 12 через важільно-гвинтовий механізм. До столу верстата кріпиться захисний кожух 6 з кігтевим захистом 7. Ззаду в площині диска пили укріплений на підмоторній плиті розклинюючий ніж 3.

Для поперечного пиляння пиломатеріалів і обрізки меблевих щитів призначена каретка 14 зі столом 17. Каретка встановлена на роликах з можливістю переміщення (хід каретки 1000 мм) по направляючій 18 паралельно площині пили. Вона має притиск 11 для закріплення матеріалу, що розпилюється

Рисунок 17 - Універсальний круглопилковий верстат для змішаного розкрою: 1 - косинець; 2 - стіл; 3 - розклинюючий ніж; 4 - пила; 5 - електродвигун; 6 – захисний кожух; 7 - кігтевий захист; 8 - напрямна лінійка; 9 - рукоятка фіксатора; 10 - лінійка; 11 -прижим; 12 - маховичок підйому пили; 13 - станина; 14 - каретка; 15 - стійка; 16 - стяжка; 17 - стіл каретки; 18 – направляюча.

Питання для самоконтролю

1. Які технологічні операції виконують на круглопилкових верстатах?

2. Які типи пил використовують для поперечного, поздовжнього і змішаного розкрою деревини?

4. В чому полягає робота кінцерівняльного верстата?

5. Які складові частини має круглопильний верстат для поздовжнього

розкрою?

6. Розкажіть про вимоги, що висувають до точності випилюються

деталей.

7. Як працює багатопильний розкрійний верстат?

8. У чому полягає налагодження універсального круглопильного верстата для змішаного розкрою?

9. Як налаштовують підрізну пилу в верстатах для чистового розкрою

матеріалу?

Коментарі

Дописати коментар