Теоретичний матеріал частина - 3. для самоознайомлення

Теоретичний

матеріал частина 3

Тема:

Фрезерні верстати

План

1.

Призначення

фрезерних верстатів.

2.

Види

ріжучих інструментів і фрезерних станків

3.

Фрезерні

станки з нижнім розташуванням шпинделя

4.

Фрезерні

станки з верхнім розташуванням шпинделя.

Фрезерні верстати призначені для профільної обробки деталей прямолінійної

або складної форми. Для виконання на кромці брускової деталі профілю,

наскрізного або непрямого паза застосовують фрезерні верстати з нижнім

розташуванням шпинделя з ручною або механізованою подачею (рис.1, а).

Використовуючи шаблони і спеціальні пристосування на верстатах з нижнім

розташуванням шпинделя, можна фрезерувати непрямолінійні кромки у плоских

деталей (рис.1, б), а також обробляти деталі по контуру (рис.1, в).

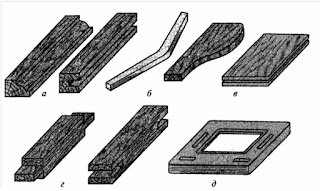

Рисунок 1 - Види обробки на фрезерних верстатах:

а - поздовжнє профільне фрезерування; б - криволінійне фрезерування; в -

обробка по контуру; г - фрезерування шипів; д - профільне фігурне фрезерування.

У верстатах з нижнім розташуванням шпинделя для отримання шипів і вушок на

кінцях брускової заготовки використовують шипорізну каретку (рис. 1, г), а для

виготовлення деталей зі скошеними (Похилими) кромками - нахиляється шпиндель.

Профільне та фігурне фрезерування наскрізних і непрямих пазів, внутрішнього

контуру або зняття фасок, виконання елементів художнього орнаменту

забезпечується при хорошому огляді зони обробки. Для таких робіт використовують

фрезерні верстати з ручним керуванням (рис. 1, д).

При масовому виробництві фігурних однотипних деталей застосовують різновид

цих верстатів – високопродуктивні одно- і двошпиндельні фрезерні карусельні

верстати з обертовим столом.

Заготовками для обробки на всіх фрезерних верстатах є попередньо оброблені

бруски, облицьовані шпоном, декоративною плівкою або пластиком щити, а також

зібрані рамки, ящики та інші елементи меблів. Їх якість повинна задовольняти

встановленим вимогам. Робота на фрезерних верстатах, як правило, є заключною

технологічною операцією механічної обробки деталей, тому має бути забезпечена

висока якість її виконання.

Шорсткість поверхні Rmmax повинна бути 40- 100 мкм, а точність

обробки відповідати 12 - 14-му квалітету. Для досягнення високої якості обробки

в верстатах використовують високооборотні інструментальні шпинделі або

спеціальні електрошпинделі з частотою обертання 6000- 12 000 об / хв і більше.

Види ріжучих інструментів і

фрезерних станків

На фрезерних верстатах з нижнім розташуванням шпинделя використовують

насадні цілісні або збірні пазові і фасонні, а також циліндричні зі вставними

ножами фрези. У верстатах з ручним керуванням переважно застосовують кінцеві

фрези. По конструкції фрези бувають цільні, збірні дискові пазові зі вставними

ножами і складові.

Цілісні пазові фрези призначені для фрезерування поздовжніх і поперечних

пазів в деталях. Фрези виготовляють цілком з інструментальної легованої сталі

або їх зуби оснащують пластинами з твердого сплаву.

Пазова фреза для фрезерування пазів уздовж волокон деревини показана на

рис. 2, а. Для поліпшення умов різання бічні ріжучі кромки зубів мають кут

тангентальний (Задній кут бічного леза), рівний 3°.

Пазова фреза для фрезерування пазів поперек волокон і обробки вушок (рис. 2,

б) крім основних зубів 2, формують ширину В паза, має з двох сторін підрізання

зуби 1 з переднім кутом 45 °. Підрізання зуби виступають над окружністю різання

основних зубів на 0,5 мм і призначені для запобігання відколів. Пазові фрези

роблять шириною 4 -20 мм.

Зовнішній діаметр цілісних пазових фрез становить 80, 100, 125, 160 і 180

мм. Фрези заточують по задній грані, і їх зуби після заточування приймають

гостру форму.

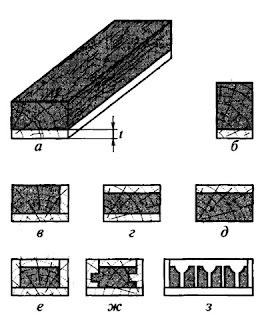

Рисунок 2 - Цілісні насадні фрези:

а - пазова для фрезерування уздовж волокон; б - пазова для фрезерування поперек

волокон; в, г - фасонні для профільного фрезерування; д – для фрезерування

фальця і кромок облицьованих деталей; 1 - підрізальні зуби; 2 - основний зуб.

Цілісні фаскові фрези призначені для профільного фрезерування деталей. На

рис. 2, в, г показані конструкції фасонних фрез, зуби яких оснащені пластинами з

твердого сплаву. Зуби фрез заточують по передній грані.

Леза за формою виконані так, що профіль вироби (Рис. 2, г) після

фрезерування відрізняється від форми правильних півкіл. Таке виконання фрез

необхідно для того, щоб виключити тертя бокових поверхонь зубів об поверхню різання,

нормальну до осі обертання фрези. Спотворення геометрії оброблюваної поверхні

деталі незначно і цілком допустимо.

Діаметри посадочного отвору d у фрез становлять 22, 27 і 32 мм, що в

більшості випадків збігається з відповідними розмірами конусів оправок і

шпинделів фрезерних верстатів. Зовнішній діаметр D фасонних фрез становить 80,

100 і 125 мм. Фреза для фрезерування фальця показана на рис. 2, д. Гострі зуби

фрези оснащені пластинами з твердого сплаву і мають кут нахилу ріжучих кромок

до осі фрези 15 °. Пластини з твердого сплаву припаюють на передню або задню

грань різця.

При розташуванні пластин під кутом до осі обертання забезпечується якісна

обробка кромок щитів, облицьованих шпоном, пластиком і іншими матеріалами.

нахил ріжучої кромки вибирають таким чином, щоб осьова складова сили різання

була спрямована на заготівлю і притискала облицювальний матеріал до її основи.

Цілісні фрези можуть входити також в набори складових фрез для отримання

різних профілів.

Збірні дискові пазові фрези застосовують для вироблення шипів і вушок на

кінцях брусків деталей. Фреза містить вставні ножі, вони укріплюються в

клинових пазах корпусу розпірними гвинтами. Зовнішній діаметр фрез становить

200, 350, 320 і 360 мм. Ножі виготовляють зі сталі або оснащують пластинами з

твердого сплаву довжиною 50 мм, шириною 8, 12, 16. і 20 мм.

Для скорочення типорозмірів слід використовувати регульовані пазові фрези.

Зрушуючи і розсовуючи дві фрези до певної межі на спеціальній настановчій

голівці, за рахунок перекриття кромок можна однією фрезою вибирати різні пази.

Залежно від розмірів ріжучих частин зубів ширину паза можна безступінчато

регулювати в наступних межах:

4 -7,5 мм; 6 - 11,5 і 7 - 13,5 мм.

Циліндричні фрези зі вставними ножами, посаджені на шпиндель,

використовують для площинної або криволінійної обробки по контуру. Ріжучі

кромки ножів прямолінійні. Фрези випускають в двох виконаннях: виконання А - з

плоскими сталевими ножами довжиною 40 200 мм; виконання Б - з ножами,

оснащеними пластинами з твердого сплаву. Зовнішній діаметр фрез становить 80

180 мм.

Кінцеві фрези використовують для фрезерно-копіювальних робіт, обробки

криволінійних увігнутих і опуклих профільних контурів фільонок, меблів,

художніх дерев'яних предметів, фасадів та інших виробів. розрізняють цільні циліндричні

і фасонні та збірні кінцеві фрези.

Кінцеві цілісні циліндричні фрези бувають одно різцеві незатилованні (рис. 3,

а) і затилованні (рис. 3, б) для фрезерування по контуру, а також дворізцеві

(рис. 3, в) для вибірки гнізд. Кінцеві фрези виготовляють діаметром 3 - 25 мм з

інструментальної сталі.

Рисунок 3. Кінцеві фрези: а - незатилованна однорізцева; б - затилочна

однорізцева; в - затилованна дворізцева; г - незатилованна з припаяної

пластиною з твердого сплаву; д - фасонна для округлення кромок; е - збірна з непереточуваними

поворотними пластинами; 1 - спеціальний гвинт; 2 - хвостовик; 3 - регулювальний

гвинт; 4, 5 - ріжучі кромки

Для фрезерування деревостружкових плит або деталей, облицьованих пластиками,

використовують кінцеві фрези, оснащені пластинами з твердого сплаву (рис. 3,

г).

Кінцеві цілі фасонні фрези призначені для фрезерування криволінійних

увігнутих або опуклих профільних контурів.

На рис. 3, д показана кінцева цільна фасонна фреза для округлення кромок

деталі по радіусу. Кінцеві збірні фрези мають змінні ножі або багатолезові непереточувані

пластини з твердого сплаву. Кінцева збірна фреза з непереточуваними поворотними

пластинами твердого сплаву (рис. 3, е) призначена для фрезерування чверті або

паза в деталях з деревини або плитних матеріалів.

Кінцева пластина має ріжучу кромку 4, паралельну осі обертання для

периферійного різання і торцеву кромку 5 для заглиблення. Кріплять пластини в

корпусі спеціальними гвинтами 1.

Для наладки глибини фрезерування довжину фрези змінюють регулювальним гвинтом

3, вкрученим в торець хвостовика 2.

Випускають фрези правого і лівого обертання, що забезпечує зустрічну або

попутне фрезерування при одному напрямку подачі деталі.

На фрезерних копіювальних верстатах можна використовувати збірні фрези,

складені з кінцевих і дискових фрез, а також нормальні спіральні свердла.

На фрезерних карусельних верстатах застосовують насадні збірні фрези.

Фрезерні станки з нижнім

розташуванням шпинделя.

Конструкція верстатів. Фрезерні одношпиндельні верстати з нижнім

розташуванням шпинделя випускають з ручною або з механізованої (Автоподачею)

подачею.

На рис. 4, а показаний фрезерний верстат із ручною подачею для профільної

обробки деталей прямолінійної або складної форми. Усередині станини 14

коробчатої форми змонтований шпиндельний супорт з фрезою 3. Супорт можна

переставляти по висоті маховичком 13. Зверху на станині нерухомо встановлений стіл

17, а також передня 5 і задня 1 напрямні лінійки, базують опрацьований

матеріал. Для запобігання зворотному викиду заготовки з верстата є протівовідкидні

пристрій у вигляді зубчастого сектора 2 обертається інструмент закритий

огорожею 4.

Рисунок - 4 Фрезерний верстат з ручною подачею: а - загальний вигляд; б -

кінематична схема; 1, 5 - напрямні лінійки; 2 - зубчастий сектор; 3 - ріжучий

інструмент (фреза); 4 - огорожа; 6 – пульт управління; 7 - додаткова опора шпинделя;

8 - кронштейн; 9 – маховичок підйому кронштейна; 10 - маховичок натягу ременя;

11 - електродвигун; 12 - шпиндель; 13 - маховичок налаштування шпинделя по

висоті; 14 - станина; 15 - перемикач частоти обертання шпинделя; 16 - вимикач; 17

- стіл

Шпиндель 12 (рис. 4, б) встановлений на шарикопідшипниках високої точності.

Він приводиться в обертання від двохшвидкісного електродвигуна 11 через плоскопасової

передачу, розміщену всередині станини. Для натягу ременя служить маховичок 10, який

з'єднаний з гвинтовою передачею через пружину.

Частота обертання шпинделя 4500 і 9000 об / хв. В інших моделях верстатів

двошвидкісний електродвигун і двоступеневі шківи пасової передачі забезпечують

чотири частоти обертання шпинделя: 3000, 4500, 6000 і 9000 об / хв.

Для швидкої зупинки шпинделя застосовано електричне гальмування

електродвигуна. При установці інструменту фіксація шпинделя здійснюється

стопором. Фрезерний верстат забезпечений додатковою підшипниковою опорою 7,

встановленою на поворотному кронштейні 8, який при заміні ріжучого інструменту

можна підняти маховичком 9.

Фрезерний верстат з шпинделем що нахиляється (рис. 5) включає в себе корпус

супорта 3 і шпиндельний блок 5 з приводним електродвигуном 10. Шпиндельний блок

вставлений в посадочний отвір корпусу з можливістю переміщення по висоті

маховичком 8 через черв'як 7, черв'ячне колесо і кручену передачу 9.

Супорт встановлений на круглій качалці 2, жорстко прикріпленої до станини

7, його можна нахиляти за допомогою зубчастої передачі 4 маховичком 12.

Для механізації подачі прямолінійних деталей верстат оснащують

автоподатчиком (рис. 6), який монтують на столі верстата. На колонці 77

встановлений поворотний кронштейн 7, до якого через штангу підвішений

автоподатчик. Заготовка подається обертовими роликами 7. Для налаштування на

товщину і ширину обробки автоподатчик можна переставляти по висоті і ширині

маховичками 8 і 9. Крім того, його можна повернути щодо осі колонки і

встановити в неробочий стан.

Привід роликів здійснюється від електродвигуна 12 через конусний диск 6,

фрикційне кільце 5 зчеплення, червячную передачу 4 і зубчасті передачі 3.

Швидкість подачі регулюється перестановкою конусного диска щодо кільця через

гвинтову передачу 13 маховичком. Подавальні ролики мають незалежну підвіску, а

їх притиск до оброблюваного матеріалу забезпечується пружинами 2.

Фрезерний верстат з шипорезною кареткою (рис. 7) відрізняється від верстата

з ручною подачею додатково прибудованою кареткою 7, яка дозволяє виконувати

шипорізні роботи. Вона встановлена на шарикопідшипникових опорах і

переміщається вручну по напрямних 5, прикріпленим до станини. На столі каретки

розташовані кутник 6 і пневмоприжим 2 для закріплення оброблюваної заготовки 7.

Для виключення ручної подачі і підвищення продуктивності праці в деяких

верстатах рух каретки механізуються.

Рисунок 5 - Фрезерний верстат з нахиляючимся супортом:

1 - станина; 2 - качалка; 3 - супорт; 4 – зубчата передача; 5 – шпиндельний

блок; 6 - заглушка; 7 - черв'як; 8, 12 - маховички; 9 - гвинтова передача; 10

електродвигун; 11 - гвинт натягу ременя

Пневмогідравлічний привід каретки показаний на рис. 8. Каретка встановлена

за допомогою роликів 13 на направляючу 12.

У середній частині до каретки прикріплена роліковтулочная ланцюг 2, натягнута

на чотири неприводних зірочки 1 і приводную зірочку 6. Шток пневмоциліндра 3

забезпечений зубчастої рейкою 4, яка зачіпається з шестернею 5. Інший кінець

рейки з'єднаний із штоком гідроциліндра 8, масло в який надходить з бачка 10.

Гідроциліндр необхідний для стійкого (без ривків) руху каретки. При подачі

повітря під тиском шток пневмоциліндра переміщує зубчасту рейку, яка обертає

шестерню, і через ланцюгову передачу здійснюється подача каретки. Зворотний хід

каретки виконується автоматично перемиканням колійного пневморозподільника упором,

встановленим на зубчастій рейці. Швидкість робочого ходу регулюють, змінюючи

витрату масла ручкою 9 вбудованого дроселя. Вибір режиму роботи. Фрезерні

роботи на фрезерних верстатах з нижнім розташуванням шпинделя розрізняються

складністю одержуваного профілю і необхідної чистотою поверхні обробки.

При профільному фрезеруванні форма стружки складніша, ніж при циліндричному

фрезеруванні. Крім того, часто при обробці однієї деталі напрямок подачі

постійно змінюється щодо направлення волокон, а кут подачі знаходиться в діапазоні

від 0 до 90 ° (поздовжньо-торцеве фрезерування проти волокон) або від 90 до 180

° (поздовжньо-торцеве фрезерування по волокнам). Це впливає на шорсткість

оброблюваної поверхні.

Тому при обробці на верстатах з ручною подачею швидкість подачі слід

встановлювати індивідуально, знижуючи її при обробці проти волокон і косослойних

ділянок.

Рисунок 6 - Кінематична схема автоподачника:

1 - ролик; 2 - пружина; 3 - левередж; 4 - черв'ячна передача; 5 - кільце; 6

- диск; 7 - кронштейн; 8, 9 - маховички; 10 - стопор; 11 - колонка; 12 -

електродвигун; 13 - гвинтова передача.

Рисунок 7 - Фрезерний верстат з шипорезною кареткою:

1 - каретка; 2 - пневмоприжим; 3 - стопор; 4 - кругова шкала; 5 - напрямна;

6 - косинець; 7 – заготовка.

Раціональну швидкість подачі визначають по гранично допустимій подачі на

один зуб, яку призначають в залежності від заданої шорсткості поверхні. Обчислену

швидкість подачі слід перевірити по потужності електродвигуна приводу шпинделя

і скорегувати в залежності від породи деревини, глибини паза і площі перетину знімається

припуску.

Фрезерні станки з верхнім

розташуванням шпинделя.

Конструкція верстатів. Фрезерні верстати з верхнім розташуванням шпинделя

бувають копіювальні одношпиндельні з ручною або механічною подачею столу. Для

масового фрезерування криволінійних кромок деталей брусків випускають верстати з

карусельні столом одношпиндельні і багатошпиндельні.

Об'ємні рельєфні деталі обробляють на одношпиндельних або багатошпиндельних

карусельних верстатах методом копіювання зі зразка. Сучасні фрезерні верстати для отримання

рельєфних художніх деталей оснащують системами автоматичної зміни ріжучих

інструментів і числовим програмним управлінням.

Фрезерний копіювальний одношпиндельний верстат з верхнім розташуванням

шпинделя показаний нарис.15. На станині верстата розміщені стіл 10 і

шпиндельний супорт 13. До супорта на поворотній голівці прикріплений високо

обертовий електрошпиндель 1, який обертається з частотою 12000 або 18 000 об /

хв.

Живлення електрошпинделя здійснюється електричним струмом підвищеної

частоти (200 або 300 Гц) від перетворювача.

На кінці шпинделя знаходиться конічний отвір для закріплення патрона з

фрезою 5. Подача на глибину обробки проводиться вертикальним переміщенням

шпиндельного супорта за допомогою пневмоприводною педаллю 7. Величина

переміщення супорта встановлюється гвинтом-обмежувачем 3, взаємодіє з упором 2.

Для швидкого переналагодження на різну глибину паза застосовують кілька

гвинтів-обмежувачів, які вкручені на задану висоту в поворотну головку 4.

Рисунок 8 - одношпиндельний фрезерний верстат з верхнім розташуванням шпинделя:

1 - електрошпиндель; 2 - упор; 3 - гвинт-обмежувач; 4 - поворотна головка; 5 -

фреза; 6 - ручка; 7 - педаль; 8 - станина; 9 - маховичок; 10 - стіл; 11 -

напрямна лінійка; 12 - палець; 13 – супорт.

Рисунок

16 – двошпиндельні фрезерний карусельний верстат:

1 - поворотні

кронштейни; 2 - пневмоциліндр; 3 – пневматичний прижим; 4 - шаблон; 5 -

станина; 6 - карусельний стіл; 7 - копірних кільце; 8 - фреза; 9 - електродвигун;

10 – супорт.

Для поздовжньої обробки прямолінійних деталей використовують стіл 10 і

направляючу лінійку 11. Стіл регулюють по висоті маховичком 9. Для копіювальних

робіт використовують шаблон (на малюнку не показаний), в нижній частині якого

розташований копірний паз, відповідний профілю обробки деталі. Заготовку

подають вручну шляхом переміщення шаблону по копірному пальцю 12, яким керують

ручкою 6. У верстатах з механічною подачею для переміщення шаблону

використовують приводний стіл.

Фрезерний двошпиндельний верстат з карусельні столом показаний на рис.16.

Фрезерні супорти 10 верстата змонтовані на поворотних кронштейнах 1 і мають налаштувальне

переміщення по висоті. Під впливом пневмоциліндрів 2 супорти з фрезами притискаються

копірним кільцем 7 до копірної кромки шаблонів 4 з робочими заготовками. Знімні

шаблони укріплені за допомогою Т-подібних пазів на столі 6. Стіл приводиться в

обертання від електродвигуна постійного струму через черв'ячний редуктор. У

деяких моделях верстатів швидкість обертання столу роблять не постійною,

уповільненою в зоні фрезерування, для підвищення якості обробки.

У позиції «Завантаження» заготовку укладають в черговий шаблон, орієнтуючи

щодо копірної кромки і базуючи упорів шаблону. Заготовка автоматично

затискається пневматичними притисками 3. При обертанні столу проводиться

обробка по контуру, відповідному формі копірної кромки шаблону.

Коментарі

Дописати коментар