Теоретичний матеріал для самоопрацювання Частина - 2

План

1. Призначення і види повздовжньо фрезерниз верстатів

2. Ріжучі інструменти повздовжньо-фрезерних верстатів

3. Чотирьохсторонні повздовжньо-фрезерні верстати

4. Контрольні питання.

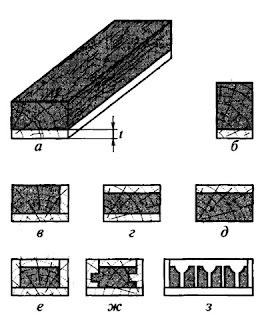

На поздовжньо-фрезерних верстатах обробляють площини і кромки деревяних деталей методом фрезерування уздовж волокон. Розрізняють наступні види обробки на поздовжньо-фрезерних верстатах (Рис.1).

Створення на одній з граней заготовки плоскої поверхні, яка використовуватиметьсяї при подальшій обробці в якості технологічної бази (рис.1, а, б), здійснюється на односторонніх фуговальних верстатах. При фрезеруванні заготовок одночасно з двох суміжних сторін для отримання прямого кута між ними (Рис. 1, в) застосовують двосторонні фугувальні верстати. Обробка деталей на заданий розмір по товщині (рис. 1, г, д) виконується на рейсмусових верстатах, причому на односторонніх рейсмусових верстатах обробляють одну площину деталі (Рис. 1, д), а на двосторонніх - одночасно дві площини (Рис. 1, г).

Обробка деталі з чотирьох сторін за один прохід для отримання заданих розмірів і профілю поперечного перерізу (Рис. 1, е, ж) виконується на чотиристоронніх продольнофрезерних верстатах.

Якщо потрібно отримати одночасно кілька деталей або обробити деталі зі складним профілем поперечного перерізу (Рис. 1, з), застосовують чотиристоронні поздовжньо-фрезерно верстати з коливальним супортом, на якому додатково встановлюють круглу пилу або фрезу.

Рис. 11.1. Види обробки на поздовжньо-фрезерних верстатах: я, б, в - фуговальних; г, д - рейсмусових; е, ж, з – чотиристоронніх

Дошки, бруски і заготовки, що надходять на поздовжньо-фрезерний верстат, отримують в результаті розкрою пиломатеріалів, столярних плит і фанери на стрічкопилкових або круглопилкових верстатах.

При розкрої, сушінні і зберіганні можливі відхилення форми заготовки від форми правильного паралелепіпеда: непрямолінійність або непаралельність граней, не перпендикулярність суміжних поверхонь, покоробленність, хвилястість, а також різна товщина заготовок в одній партії.

Граничні відхилення розмірів і допустимі відхилення форми заготовок регламентовані ГОСТ 9685-61 і ГОСТ 7897-83.

Так, для заготовок хвойних порід поздовжня покоробленність по площині і кромці, а також кривизна характеризуються стрілою прогину, яка повинна бути не більше 0,2% довжини заготовки.

Поперечна покоробленність визначається стрілою прогину, яка повинна бути не більше 1% ширини заготовки.

Граничні відхилення розмірів пиляних заготовок повинні бути, мм:

При товщині і ширині до 3 2 ........................................... ... ± 1

При товщині і ширині від 35 до 100 ................................. ± 2

При ширині 110 і більше ............................................. ............ + 3

По довжині ............................................ ........................................... ± 5

Параметр шорсткості Rmmax не повинен перевищує 1250 мкм. Нестандартні заготовки неправильної форми з великими припусками по товщині часто є причиною браку при обробці і поломки верстата. Такі заготовки слід бракувати/

Ріжучі інструменти повздовжньо-фрезерних верстатів.

В якості ріжучих інструментів на поздовжньо-фрезерних верстатах використовують ножові головки зі знімними ножами плоскої форми, а також цілісні і збірні фрези.

Ножі для фрезерування є змінними ріжучими елементами циліндричних ножових валів фуговальних і рейсмусових верстатів.

Плоскі ножі з прямолінійною ріжучою кромкою (Рис. 2, а) виготовляють шириною 40 і товщиною 3 мм. В залежності від типу верстата застосовують ножі довжиною 260-1610 мм.

Рисунок 2 - Плоскі ножі: а - без прорізів; б - з пазом і пластинами з твердого сплаву; в – фасонний з прорізами; г, д - багатолезові пластини твердого сплаву

Ножі виготовляють з інструментальних легованих сталей Х6ВФ, 8Х4В4Ф1, 8Х6НФТ. Для підвищення стійкості ножа до його сталевого корпусу припаюють пластину з твердого сплаву ВК15 або ВК8 (рис. 2, б). Поздовжній паз на корпусі служить для регулювання і утримання ножа в ножовий голівці. Для профільної обробки використовують товсті фасонні ножі з поперечними прорізами для кріплення гвинтами на корпусі фрези (Рис. 2, в). Ножі з прямолінійною ріжучою кромкою заточують по задній грані на ножезаточних спеціальних верстатах. заточені ножі повинні відповідати таким вимогам: нерівномірність ширини ножа допускається не більше 0,1 мм на довжині 100 мм;

різнотовщинність ножів - не більше 0,05 мм;

кут загострення ножа, рівний (40 ± 2), контролюють його універсальним або оптичним кутоміром;

ріжуча кромка ножа не повинна мати тріщин, викришування і вибоїн;

твердість ножа на відстані 10-15 мм від ріжучої кромки становить 57 - 64 HRC3 по Роквеллу;

поздовжня і поперечна увігнутість передній грані ножа повинна бути не більше 0,1 мм на довжині 100 мм;

відхилення від прямолінійного ріжучої кромки ножа допускається не більше 0,025 мм на довжині 100 мм.

Прямолінійність ріжучої кромки ножа контролюють перевірочною лінійкою. Прикладаючи лезо ножа до робочої поверхні лінійки і розташовуючи їх навпроти джерела світла, візуально по величині просвіту визначають зазор. Після заточування сталеві ножі доводять бруском до радіуса округлення леза 6 - 8 мкм.

Ф а с о н н и й н і ж (рис. 2, в) повинен мати профіль, відповідний профілю оброблюваної деталі. Необхідний профіль ножа отримати при заточуванні на верстаті з використанням спеціального шаблону, контур копіювальних кромки який заздалегідь виготовляють за кресленням оброблюваної деталі.

Для підвищення стійкості інструменту і зменшення часу його заміни застосовують ножі у вигляді змінних багатолезових поворотних пластин твердого сплаву, у яких дві, три або чотири ріжучі кромки (рис. 2, г, д). У пластинах є одне або два отвори для кріплення до корпусу спеціальними гвинтами. Випускають пластини, наприклад, прямокутні шириною 15 - 20 мм, товщиною 1,5; 2,0 мм і довжиною 10 - 60 мм або квадратні товщиною 1,5; 2,0 мм і довжиною (шириною) 14; 20 мм. пластини поставляються в жорстких пластикових коробках, де вони фіксуються для запобігання пошкодження різальних кромок.

Цілісні насадні фрези застосовують для масової обробки нормалізованих профілів деталей на чотиристоронніх поздовжньо-фрезерних верстатах. Залежно від форми зубів цільні фрези бувають двох типів: затилованні і з плоскою задньою поверхнею зубів.

Рисунок 3 - цілісні насадні затилочні фрези (а) і з плоскою задньою поверхнею зубів (б): 1 - контур заточного круга

Затилованні фрези (рис. 3, а) використовують для фасонного фрезерування різних профілів, фрези з плоскою задньою поверхнею (Гострими зубами) (рис. 3, б) - для обробки площин і вибірки прямокутних пазів в деталях. Наприклад, з плоскою задньою поверхнею зубів роблять циліндричні пазові і прорізні фрези, до передньої поверхні яких припаюють пластини з твердого сплаву.

Рисунок 4 - Збірні фрези до чотиристороннього поздовжньо-фрезерного

верстата:

а - з посадкою на вертикальний шпиндель; б, в - з кріпленням на цанзі;

г, д з поворотними пластинами твердого сплаву; е - з рифленими ножами;

I - гайка; 2, 3 - цанги; 4 - ніж; 5 - клин; 6 - гвинт; 7 - регулювальний

гвинт; 8 - корпус; 9 - багатолезовий пластина; 10 - накладка; 11 - спеціальний гвинт

З цільних фрез, зуби яких перекривають один одного, можна компонувати збірні фрези, які застосовують для точної обробки двосторонніх фасонних профілів і для вибірки пазів, отримання яких одинарними фрезами неможливо. По відсотку сточування зубів регулюють фрезу, зміщуючи її частини одну щодо інший. При цьому ширина паза залишається незмінною, а загальна висота фрези зменшується за рахунок сточування опорних, поверхонь зубів. Зуби фрези можуть бути оснащені пластинами з твердого сплаву. Для збільшення часу експлуатації застосовують збірні фрези. У збірних фрез і ножових головок зі змінними вставними різцями змінні різці кріплять в корпусі. На рис. 4 показані збірні фрези, способи кріплення в них ножів і установка їх на шпинделі.

Збірна фреза для вертикального шпинделя верстата забезпечена ножами, оснащеними пластинами з твердого сплаву (рис, 4, а).

Ножі 4 вставлені в пази корпусу і закріплені гвинтами 6 за допомогою притискних клинів 5. Фрезу в зборі вільно (посадка з зазором) насаджують на шпиндель і кріплять гайкою, яку нагвинчують на різьбовий кінець шпинделя.

Збірна фреза для вертикального і горизонтального шпинделів (Рис. 4, б) забезпечена довгою 3 і короткою 2 цангами. Кожна цанга виконана у вигляді конусної втулки з поздовжніми прорізами і пелюстками, які дозволяють змінювати діаметр цанги за рахунок пружної деформації пелюсток при дії невеликої радіальної сили, що виникає при кріпленні фрези. На кінці довгої цанги є різьблення під гайку 7. При складанні довгу цангу вставляють в розмір отвору корпусу фрези, на різьбовий кінець цанги надягають коротку цангу і попередньо нагвинчують гайку. Потім фрезу в зборі з цангами насаджують на гладкий кінець шпинделя. При остаточному кріпленні гайки конуси цанг зближуються, пелюстки деформуються і надійно заклинюють фрезу на шпинделі. При якісному виготовленні цанг такий спосіб кріплення має підвищену точність в порівнянні з безпосередньою установкою на вал. Крім цього, підвищується надійність шпинделя з гладким кінцем, так як різьба не вимагається.

Збірна фреза для горизонтального шпинделя (рис. 4, в) має довгі ножі, положення яких в корпусі змінюють регулювальними гвинтами 7. Для кріплення на шпинделі служать дві короткі цанги і дві спеціальні гайки. Кожна гайка має отвір для вільної насадки на шпиндель і різьблення на периферійній частині. При закручуванні гайка натискає на цангу, пелюстки якої застряють в конусному отворі корпусу фрези і жорстко кріплять її на шпинделі.

Збірна фреза з поворотними пластинами твердого сплаву для плоского фрезерування (рис. 4, г) має ретельно від балансований корпус з гвинтовими пазами. Кожна багатолезова пластина 9 вставляється у відповідний паз корпусу 8 і за допомогою накладки 10 притискається клином 5 до стінки паза. Накладка фіксується спеціальним гвинтом 11. Після кріплення на корпусі пластини розташовуються по гвинтовій лінії з деяким перекриттям різальних кромок. Така фреза забезпечує високу якість фрезерування, краще видалення стружки і низький рівень шуму. Після затупленя ріжучої кромки пластина може бути повернута в корпусі для використання наступної гострої кромки.

В інших конструкціях збірних фрез (рис. 4, д) кріплення багатолезових поворотних пластин виконують спеціальними гвинтами безпосередньо до корпусу без накладок і клинів. Однак при такому кріпленні підвищується ризик руйнування пластини і виліт її з корпусу при обробці.

У ряді випадків для профільної обробки деталей на чотиристоронніх верстатах використовують збірні фрези з плоскими товстими ножами. Недолік такої фрези - можливе зміщення ножа і його виліт при глибокому фрезеруванні внаслідок великого виступу щодо корпусу. Для підвищення безпеки роботи роблять рифлення на дотичних поверхнях ножа і корпусу (рис. 4, е). Крім того, завдяки точному змиканню рифлів ножа і корпусу, дотримується точність розташування ріжучих кромок на окружності різання. Ножі в комплекті шліфують по передній поверхні на глибину 0,03 - 0,05 мм і ширину, рівну глибині профілю плюс 2 - 3 мм. При цьому профіль і рифл ножа не змінюються.

Чотирьохсторонні повздовжньо-фрезерні верстати

Конструкція верстатів. За найбільшою шириною оброблюваної заготовки чотиристоронні поздовжньо-фрезерні верстати бувають з шириною столу 100 - 260 мм. Частота обертання шпинделів верстатів не регулюється і знаходиться зазвичай в межах від 4000 до 6000 об / хв. У верстатах загального призначення швидкість подачі можна змінювати дискретно перемикачем багатошвидкісного електродвигуна і коробкою передач або регулювати безступінчатим варіатором в діапазоні від 8 до 45 м / хв.

Паркетні дощечки обробляють на спеціальних паркетних верстатах з найбільшою шириною фрезерування 60 або 100 мм, а обробку дощок ведуть на високопродуктивних пропускних верстатах, швидкість подачі яких до 100 м / хв і більше.

Для механізації завантаження використовують магазинні завантажувальні пристрою, прибудовують до верстата, або подавальні спеціальні столи. Для розвантажувальних операцій верстати оснащуються післястанковими конвеєрами і автоматичними штабелеукладальниками готових виробів. Більш детально пристрій чотиристоронніх поздовжньо-фрезерних верстатів розглянемо на прикладі верстата з шириною столу 160 мм.

Чотирьохсторонній поздовжньо-фрезерний верстат з додатковим кальованим супортом (рис.12) призначений для обробки дощок і брусків деталей. На литій станині 12 коробчатої форми розміщені послідовно чотири супорта, на яких встановлені наступні інструментальні шпинделі: нижній горизонтальний 13, правий вертикальний 14, лівий вертикальний 15 і верхній горизонтальний 16. Додатковий кальований супорт 17 зі шпинделем призначений для вибірки пазів в деталі або пиляння її на частини при виході з верстата.

Рисунок 12 - Чотирьохсторонній поздовжньо-фрезерний верстат:

1 - траверса; 2 - приводний ролик; 3 - пружина; 4, 6 - електродвигуни; 5 - вал; 7 - варіатор; 8 - кігтевий захист; 9, 10 - рукоятки; 11 - пульт управління; 12 - станина; 13-16 - шпинделі; 17 - супорт

Ріжучі інструменти кріплять на шпинделі, які наводяться в обертання від індивідуальних електродвигунів через ремінну передачу. Верстат забезпечений когтевим захистом 8, що запобігає зворотний викид заготовок з верстата. поруч знаходиться планка, яка служить обмежувачем подачі заготовок з неприпустимо великим припуском. Всі ріжучі інструменти мають стружкоприймачі і захисні кожухи, які оснащені електричним блокуванням з приводними електродвигунами.

Механізм подачі верстата виконаний у вигляді траверси 1, на якій послідовно встановлені приводні ролики 2. Залежно від товщини оброблюваного матеріалу траверсу можна переставляти по вертикальних напрямних за допомогою кінематичних передач від електродвигуна 4.

Для забезпечення тягового зусилля при подачі заготовок різної товщини ролики змонтовані з можливістю коливання на поворотних важелях; до оброблюваного матеріалу вони притискаються пружинами 3. Привід кожного ролика здійснюється через дві ланцюгові передачі і червячну передачу від єдиного роздаткового вала. Цей вал приводиться в обертання від електродвигуна 6 через клинопасовий варіатор 7, який дозволяє плавно змінювати швидкість подачі від 8 до 45 м / хв.

Крім приводних роликів в зоні ріжучих інструментів є вертикальні і бічні неприводні притискні ролики, стружколомач і притискні колодки, які забезпечують правильне базування і подачу оброблюваного матеріалу.

Такий механізм подачі забезпечує індивідуальну обробку кожної заготовки без проштовхування її наступною заготовкою.

Для підвищення тягової здатності механізму часто над верхніми приводними роликами в столі монтують додаткові опорні неприводні або приводні ролики.

В інших конструкціях поздовжньо-фрезерних верстатів механізм подачі роблять зосередженим у вигляді компактного блоку, встановленого попереду інструментальних шпинделів. Передні заготовки обробляються без міжторцових розривів і проштовхуються в верстат наступними заготовками, взаємодіючими з приводними вальцями. Для кращого зчеплення збільшують діаметр вальців, а їх робочі поверхні роблять рифленими.

Попереду верстата змонтовані стіл і бічна напрямна лінійка, які можна налаштовувати рукоятками 9 і 10 на товщину припуску що знімається по товщині і ширині заготовки.

Верстати для обробки дощечок паркету аналогічні по конструкції.

Відмітна особливість верстатів - наявність конвеєрного механізму подачі для обробки коротких заготовок. Він є дволанцюговим приводним конвеєром з пружними захопленнями (шипами). Шипи забезпечують надійне зчеплення і подачу заготовок, що розрізняються величиною припуску на обробку до 2 - 3 мм.

Робота на верстатах. Верстати, не оснащені завантажувально-розвантажувальними пристроями, зазвичай обслуговують двоє робітників. Після пуску верстата верстатник укладає чергову заготовку на стіл, розташовуючи її кромкою по направляючій лінійці. Після захоплення заготовки подавальними вальцями верстатник готує наступну заготовку.

Для забезпечення безперервної і рівномірної роботи верстата матеріал слід подавати без торцових розривів, для цього при подачі коротких заготовок швидкість можна зменшити. Другий робітник повинен приймати готові деталі, перевіряти візуально якість їх обробки і складати в штабель.

При механізованому завантаженні та розвантаженні верстата верстатник повинен стежити за правильною роботою всіх елементів верстата і прилеглих механізмів. Ступінь завантаження електродвигунів різання контролюють по амперметрі, вбудованому в пульт управління верстатом.

При перевантаженні електродвигунів, підвищенні шуму, появі стуку або зниженні частоти обертання інструментів необхідно відключити верстат і повідомити майстру про неполадки.

Частою причиною неполадки верстата є неправильне його використання. Не можна подавати заготовки з неприпустимо великими припусками або занадто тонкі, пошкоджені і неправильної форми. При заклинюванні або зупинці заготовки потрібно включити зворотну подачу і вивести заготовку з верстата.

При появі ворсистості на оброблених поверхнях заготовки слід замінити тупі фрези у верстаті.

Контрольні питання

1. На які групи поділяють поздовжньо-фрезерні верстати по виду виконуваних робіт?

3. У якому порядку встановлюють ножі в ножовий вал?

4. Назвіть основні складальні одиниці чотиристоронніх повздовжньо-фрезерних верстатів.

5. У якій послідовності налаштовують чотиристоронні поздовжньо фрезерні верстати?

Коментарі

Дописати коментар